在工業4.0浪潮席卷全球的背景下,中國制造業正迎來智能化轉型的關鍵時刻。近日,國內首個重型發動機智能制造工廠正式投產,其以‘110秒下線1臺發動機’的高效產能引發廣泛關注。這一里程碑不僅標志著中國在重型裝備制造領域的技術突破,更彰顯了其軟件開發能力已可比肩歐美先進水平。

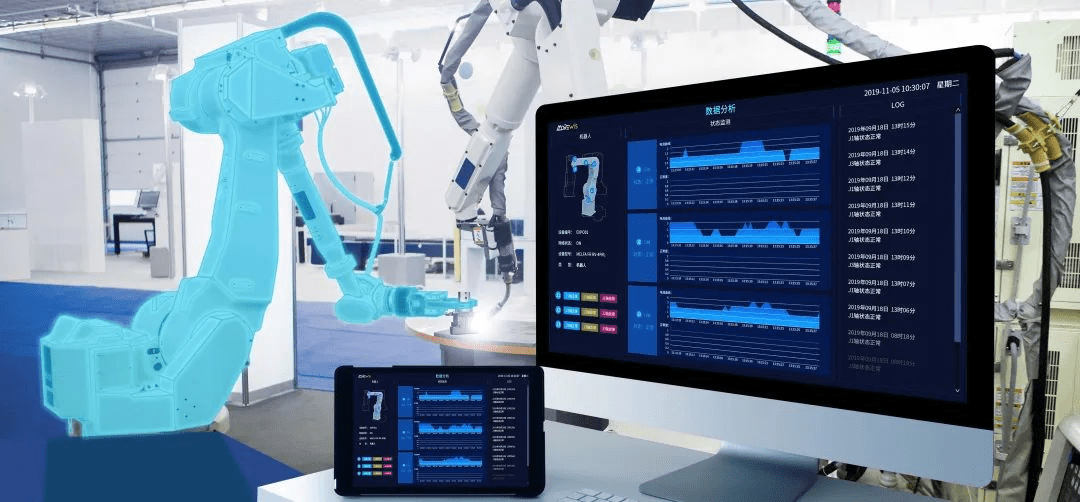

該智能制造工廠的核心競爭力源于其高度集成的軟件系統。通過自主研發的工業物聯網平臺,工廠實現了生產全流程的數字化管控。從零部件入庫到裝配、測試,再到最終下線,每個環節都通過智能算法進行實時優化。軟件開發團隊設計了自適應調度模塊,能夠動態調整生產節奏,確保在復雜訂單環境下仍保持110秒/臺的高速產出。同時,大數據分析系統持續收集設備運行數據,通過機器學習預測維護需求,將故障停機時間降低了70%。

在質量控制方面,工廠部署了基于計算機視覺的智能檢測系統。這套由深度學習方法驅動的軟件,能在0.5秒內完成對發動機關鍵部件的多維度檢測,識別精度達到99.98%,遠超人工檢測水平。數字孿生技術的應用讓工程師能夠在虛擬環境中模擬整個生產線,提前發現潛在問題,大幅縮短了新產品導入周期。

該項目的成功表明,中國制造業正在從‘硬件依賴’向‘軟硬結合’轉變。其軟件開發不僅涵蓋了傳統的MES(制造執行系統)和ERP(企業資源計劃),更前瞻性地整合了5G通信、邊緣計算和人工智能等前沿技術。這種全方位數字化解決方案,使得工廠在柔性生產、能效管理和供應鏈協同等方面都達到了國際一流水平。

專家指出,這一成就的取得得益于多年來在工業軟件領域的持續投入。從底層PLC編程到上層管理平臺,中國團隊已經掌握了完整的智能制造軟件開發生態。特別是在實時操作系統、工業協議棧等關鍵技術上的突破,打破了國外長期的技術壟斷。

這座標桿工廠的軟件開發經驗將被推廣到更多制造領域。隨著‘中國智造’戰略的深入推進,以軟件定義制造的創新模式將繼續推動產業升級,助力中國制造業在全球競爭中占據更有利位置。這一成功案例證明,通過深耕軟件開發,中國制造業完全有能力在高端裝備領域與國際巨頭同臺競技,甚至實現超越。